Tipos de sensores de flujo utilizados en la automatización industrial

Introducción

Importancia de los sensores de caudal en la automatización industrial

Los sensores de flujo desempeñan un papel fundamental en los sistemas de automatización industrial, ya que miden y controlan el flujo de diversos fluidos, gases o líquidos en una amplia gama de aplicaciones. Estos sensores proporcionan información esencial sobre la velocidad de flujo, el volumen, la presión y la temperatura del fluido que se transporta dentro de un sistema. A continuación, se indican algunas de las razones principales por las que los sensores de flujo son importantes en la automatización industrial:

Control y optimización de procesos: Los sensores de caudal permiten un control y una optimización precisos de los procesos industriales al proporcionar datos en tiempo real sobre el caudal. Esta información permite que los sistemas de automatización ajusten válvulas, bombas u otros dispositivos de control para mantener los caudales deseados, lo que garantiza un funcionamiento eficiente y minimiza el desperdicio.

Control de calidad: En muchos procesos de fabricación, mantener caudales constantes es fundamental para garantizar la calidad y la consistencia del producto. Los sensores de caudal ayudan a detectar cualquier variación o desviación en el caudal, lo que permite tomar medidas correctivas inmediatas para evitar defectos o inconsistencias en el producto final.

Eficiencia energética: los sensores de caudal permiten un funcionamiento energéticamente eficiente al garantizar que las bombas, compresores u otros equipos de manipulación de fluidos funcionen a los caudales óptimos. Al supervisar y controlar el caudal, se puede minimizar el consumo innecesario de energía, lo que genera ahorros de costes y un menor impacto medioambiental.

Protección de equipos: los sensores de caudal pueden ayudar a proteger los equipos industriales de daños causados por condiciones de caudal inadecuadas. Por ejemplo, las condiciones de caudal bajo o nulo pueden activar alarmas o mecanismos de apagado, lo que evita daños o fallas en los equipos debido al funcionamiento en seco o al sobrecalentamiento.

Cumplimiento de normas de seguridad y medio ambiente: los sensores de caudal son fundamentales para garantizar la seguridad y el cumplimiento de las normas medioambientales. Al controlar los caudales, pueden detectar cualquier condición anormal, como fugas, bloqueos o presión excesiva, que podrían suponer riesgos de seguridad o generar peligros medioambientales. La detección y respuesta rápidas a dichas condiciones ayudan a prevenir accidentes, derrames u otros incidentes indeseables.

Recopilación y análisis de datos: los sensores de flujo proporcionan datos valiosos para la supervisión y optimización de procesos y la toma de decisiones basada en datos. Los datos recopilados por los sensores de flujo se pueden analizar para identificar tendencias, patrones o anomalías, lo que ayuda al mantenimiento predictivo, la resolución de problemas del sistema y la mejora general del proceso.

En resumen, los sensores de caudal son componentes esenciales de los sistemas de automatización industrial, ya que permiten un control preciso, optimizan los procesos, garantizan la calidad, mejoran la eficiencia energética, protegen los equipos, mantienen la seguridad y facilitan la toma de decisiones basada en datos. Su importancia no se puede subestimar para lograr un funcionamiento eficiente y confiable en varios sectores industriales.

Descripción general de los diferentes tipos de sensores de flujo

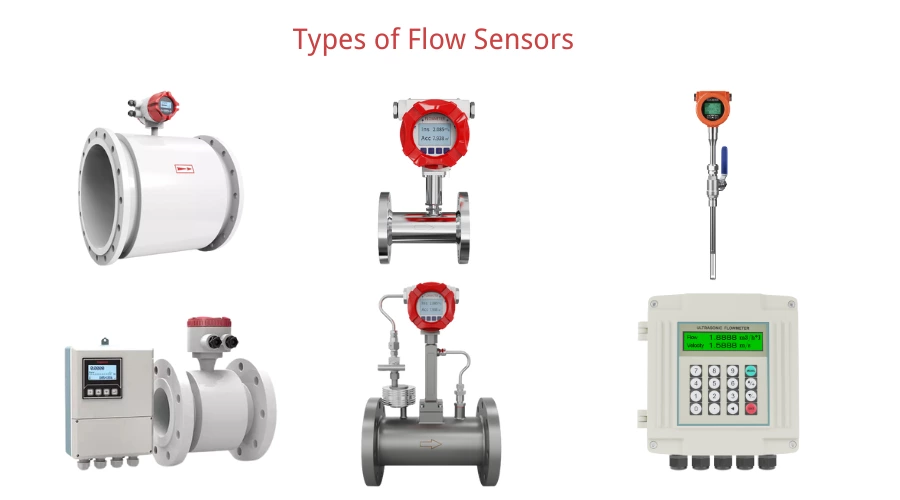

Discutimos principalmente cuatro tipos de sensores de flujo, a saber, sensores de flujo mecánicos, sensores de flujo térmicos, sensores de flujo ultrasónicos, sensores de flujo magnéticos y sensores de flujo Coriolis.

En primer lugar, los sensores de flujo mecánicos son dispositivos que se utilizan para medir el caudal de líquidos o gases en un sistema. Se utilizan habitualmente en entornos industriales, comerciales y residenciales para controlar el flujo de fluidos en diversas aplicaciones. Estos sensores funcionan mediante un mecanismo mecánico para detectar el flujo de fluido y convertirlo en una señal eléctrica que puede ser interpretada por un controlador o sistema de control.

En segundo lugar, los sensores de flujo térmico son dispositivos que se utilizan para medir el caudal de fluidos detectando cambios de temperatura. Estos sensores se utilizan habitualmente en diversas aplicaciones, incluidos sistemas de calefacción, ventilación y aire acondicionado (HVAC), procesos industriales y equipos médicos.

En tercer lugar, los sensores de flujo ultrasónicos son dispositivos que se utilizan para medir el caudal de fluidos en diversas aplicaciones. Estos sensores funcionan emitiendo ondas ultrasónicas en el fluido y luego midiendo el tiempo que tardan las ondas en viajar a través del fluido y regresar al sensor. Al analizar estos datos, el sensor puede calcular el caudal del fluido.

Por último, los sensores de caudal Coriolis son dispositivos que se utilizan para medir el caudal de fluidos. Funcionan según el principio de la fuerza de Coriolis, que es la fuerza aparente que actúa sobre un cuerpo que se mueve en un marco de referencia giratorio. Los sensores consisten en un tubo vibrante que se somete al flujo del fluido. La vibración del tubo hace que se tuerza de una manera proporcional al caudal másico del fluido.

Medición de caudal

Definición y significado de la medición de caudal en procesos industriales

La medición de caudal se refiere al proceso de cuantificación de la velocidad del flujo de un fluido dentro de un sistema industrial. Implica la determinación del volumen, la masa o la velocidad de un fluido que se mueve a través de un punto específico o a lo largo de una ruta particular. La medición de caudal es crucial en los procesos industriales, ya que proporciona información esencial para el control, la optimización y la seguridad de los procesos.

La importancia de la medición de caudal en los procesos industriales se puede entender a través de los siguientes puntos:

Control de procesos: la medición precisa del caudal permite a los operadores supervisar y controlar los caudales de los fluidos dentro de un sistema. Al mantener los caudales deseados, los operadores pueden garantizar una calidad constante del producto, optimizar la eficiencia de la producción y evitar posibles interrupciones o fallas.

Gestión de recursos: la medición de caudales ayuda a gestionar recursos como el agua, el petróleo, el gas o los productos químicos midiendo con precisión su consumo o utilización. Esta información permite a las industrias optimizar la asignación de recursos, minimizar los desechos y mejorar la eficiencia operativa general.

Cumplimiento de normas de seguridad y medio ambiente: en muchas industrias, como la fabricación de productos químicos o el petróleo y el gas, la medición precisa del caudal es fundamental para mantener la seguridad y garantizar el cumplimiento de las normas medioambientales. Al controlar los caudales, las industrias pueden detectar fugas, variaciones de presión o condiciones de caudal anormales que podrían suponer riesgos de seguridad o generar peligros medioambientales.

Eficiencia energética: la medición del caudal desempeña un papel importante en la gestión energética de los procesos industriales. Al medir con precisión los caudales, las industrias pueden identificar oportunidades de optimización energética, implementar medidas de ahorro energético y reducir los costes operativos.

Optimización de procesos y resolución de problemas: los datos de medición de flujo se utilizan a menudo para optimizar procesos y resolver problemas. Al analizar los patrones de flujo e identificar cualquier desviación o ineficiencia, las industrias pueden ajustar sus procesos, identificar posibles cuellos de botella y mejorar el rendimiento general del sistema.

Facturación y transferencia de custodia: en las industrias en las que se venden o transfieren productos o fluidos entre entidades, la medición precisa del flujo es esencial para fines de facturación y transferencia de custodia. La medición confiable del flujo garantiza una facturación justa y precisa, lo que evita disputas financieras y garantiza transacciones transparentes.

La medición del caudal en los procesos industriales es fundamental para mantener el control del proceso, optimizar la utilización de los recursos, garantizar la seguridad y el cumplimiento de las normas medioambientales, mejorar la eficiencia energética y facilitar la facturación y la transferencia de custodia precisas. Permite a las industrias tomar decisiones informadas, mejorar la productividad y garantizar el funcionamiento sin problemas de sus procesos.

Comprensión de los diferentes parámetros de medición de flujo

Caudal: El caudal se refiere al volumen de fluido que pasa a través de un punto o sección específicos de una tubería por unidad de tiempo. Generalmente se mide en unidades como litros por minuto (L/min), metros cúbicos por hora (m³/h) o galones por minuto (GPM). El caudal proporciona información sobre la cantidad de fluido que fluye en un sistema y es esencial para el control de procesos, la optimización del sistema y la gestión de recursos.

Velocidad: La velocidad representa la velocidad a la que fluye el fluido. Es la tasa de cambio de posición de una partícula de fluido por unidad de tiempo. La velocidad se mide generalmente en metros por segundo (m/s) o pies por segundo (ft/s). Mientras que el caudal proporciona información sobre el volumen de fluido que pasa por un punto, la velocidad indica la rapidez con la que se mueve el fluido. La medición de la velocidad es importante para comprender la dinámica de fluidos, los cálculos de caída de presión y la determinación de las características del flujo dentro de un sistema.

Flujo másico: El flujo másico se refiere a la medición de la masa de un fluido que pasa por un punto determinado por unidad de tiempo. Proporciona información sobre la cantidad real de sustancia o material que transporta el fluido. El flujo másico se mide comúnmente en unidades como kilogramos por segundo (kg/s) o libras por hora (lb/h). La medición del flujo másico es particularmente importante cuando se trabaja con fluidos de diferentes densidades o cuando el control preciso de la masa es fundamental, como en los procesos químicos o en las aplicaciones de transferencia de custodia.

Flujo totalizado: el flujo totalizado, también conocido como flujo acumulado o flujo total, representa la suma acumulada del fluido que ha pasado a través de un sistema durante un período determinado. Es la integración de las mediciones de caudal o flujo másico a lo largo del tiempo. El flujo totalizado se mide normalmente en unidades como litros (L), metros cúbicos (m³) o barriles (bbl). Proporciona un registro acumulativo del volumen o la masa del fluido, lo que resulta útil para realizar un seguimiento del consumo total, supervisar la eficiencia del sistema, con fines de facturación o para determinar la capacidad restante de un recipiente de almacenamiento.

Comprender estos parámetros de medición de caudal es esencial para supervisar y controlar con precisión el caudal de fluidos en los procesos industriales. Cada parámetro proporciona información valiosa sobre las características, la cantidad y el movimiento de los fluidos, lo que permite una gestión eficaz de los procesos, la optimización y la toma de decisiones.

Sensores de flujo mecánicos

Tipos de sensores de flujo mecánicos

Los sensores de flujo mecánicos , también conocidos como medidores de flujo, son dispositivos que se utilizan para medir el caudal o la velocidad de los fluidos dentro de un sistema. Estos sensores utilizan principios mecánicos para determinar el movimiento o desplazamiento del fluido y convertirlo en una salida medible. Los sensores de flujo mecánicos se utilizan ampliamente en diversas industrias, incluidas las de petróleo y gas, tratamiento de agua, fabricación y sistemas de calefacción, ventilación y aire acondicionado (HVAC).

Los sensores de flujo mecánicos vienen en diferentes tipos y diseños, cada uno adecuado para aplicaciones y características de fluidos específicas. Algunos tipos comunes de sensores de flujo mecánicos incluyen:

Caudalímetros de presión diferencial : estos sensores de caudal miden la caída de presión a través de una constricción u obstrucción en la trayectoria del flujo, como una placa de orificio o un tubo Venturi. Al relacionar la caída de presión con el caudal, estos sensores proporcionan una medición indirecta del caudal. Algunos ejemplos de caudalímetros de presión diferencial son los medidores de orificio, los medidores Venturi y las boquillas de caudal.

Caudalímetros de desplazamiento positivo : estos sensores miden el caudal de fluido dividiéndolo en volúmenes discretos o incrementos. Funcionan capturando y contando el volumen de fluido que pasa a través de la cámara de medición. Algunos ejemplos de caudalímetros de desplazamiento positivo son los caudalímetros de pistón, los caudalímetros de engranajes ovalados y los caudalímetros de disco nutante. Estos caudalímetros son muy precisos y adecuados para medir caudales bajos y fluidos viscosos.

Caudalímetros de turbina : Los sensores de caudal de turbina utilizan un rotor con álabes o paletas colocados en la corriente de fluido. El fluido que fluye hace que el rotor gire y la velocidad de rotación es proporcional al caudal. Al medir la velocidad del rotor, se puede determinar el caudal. Los caudalímetros de turbina se utilizan comúnmente para medir fluidos limpios y de baja viscosidad, como agua e hidrocarburos.

Medidores de flujo de vórtice : los sensores de flujo de vórtice funcionan según el principio de formación de vórtices. Tienen un cuerpo romo o una barra de formación de vórtices colocada en la trayectoria del flujo. A medida que el fluido fluye más allá del cuerpo romo, se forman vórtices de forma alternada en cada lado. La frecuencia de formación de vórtices es proporcional al caudal, lo que permite la medición del caudal. Los medidores de flujo de vórtice son adecuados para una amplia gama de fluidos, incluidos gases y líquidos.

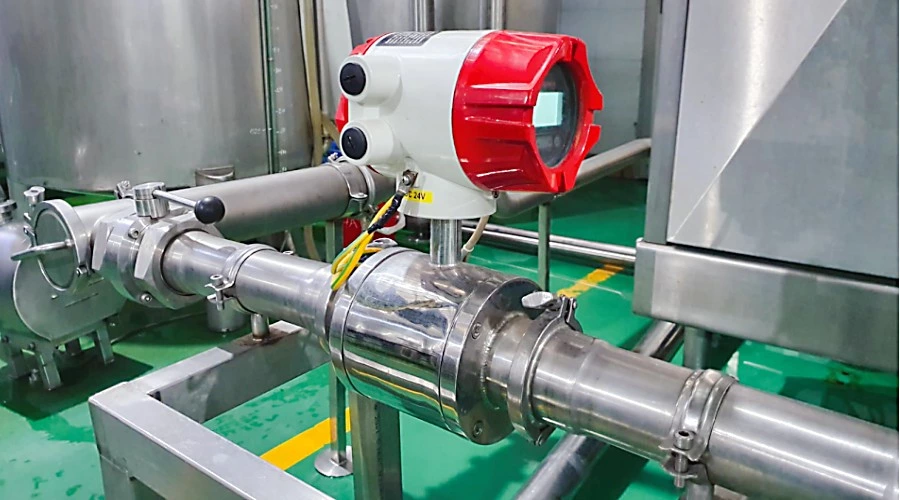

Caudalímetros magnéticos : estos sensores de caudal utilizan el principio de inducción electromagnética para medir el caudal. Consisten en un tubo o caño conductor por el que fluye el fluido y un campo magnético creado por bobinas colocadas alrededor del tubo. A medida que el fluido conductor se mueve a través del campo magnético, se induce un voltaje, que es proporcional al caudal. Los caudalímetros magnéticos se utilizan comúnmente para medir fluidos conductores, como agua y lodos.

Los sensores de caudal mecánicos ofrecen soluciones fiables y rentables para la medición del caudal en diversas aplicaciones industriales. Ofrecen ventajas como la simplicidad, la durabilidad y la idoneidad para una amplia gama de tipos de fluidos y caudales. Sin embargo, es importante tener en cuenta factores como los requisitos de precisión, las propiedades del fluido y las condiciones de instalación al seleccionar un sensor de caudal mecánico para una aplicación específica.

Sensores de flujo térmico

Introducción y tipos de sensores de flujo térmico

Los sensores de flujo térmico son dispositivos que se utilizan para medir el flujo de fluidos según el principio de transferencia de calor. Estos sensores utilizan los cambios de temperatura provocados por el flujo de fluido para determinar la velocidad o caudal. Los sensores de flujo térmico se emplean habitualmente en diversas industrias, incluidos los sistemas de calefacción, ventilación y aire acondicionado (HVAC), la monitorización del flujo de gases y líquidos y el control de procesos industriales.

El funcionamiento de los sensores de flujo térmico se basa en el concepto de que el flujo de un fluido aleja el calor de un elemento calentado o genera una diferencia de temperatura a través de un elemento calentado. Al medir los cambios de temperatura resultantes, se puede determinar el caudal. Los dos tipos principales de sensores de flujo térmico son:

Anemómetros de temperatura constante (CTA): los CTA constan de un elemento sensor calentado y uno o más sensores de temperatura. El elemento sensor se calienta a una temperatura constante y el flujo de fluido provoca el efecto de enfriamiento, lo que da como resultado una diferencia de temperatura entre el elemento calentado y el fluido. Los sensores de temperatura miden esta diferencia de temperatura, que es proporcional al caudal. Los CTA se utilizan comúnmente para mediciones de flujo de gas.

Anemómetros de corriente constante (CCA): los CCA, también conocidos como anemómetros de hilo caliente, utilizan un hilo o filamento calentado como elemento sensor. El hilo se calienta a una temperatura constante al pasar una corriente eléctrica constante a través de él. A medida que el fluido fluye sobre el hilo, provoca un cambio en el efecto de enfriamiento, lo que altera la resistencia del hilo. Al medir este cambio en la resistencia, se puede determinar el caudal. Los CCA se utilizan comúnmente para mediciones de flujo de gas y líquido.

Además de estos tipos principales, las variaciones de los sensores de flujo térmico incluyen:

a. Caudalímetros másicos térmicos en línea : estos sensores miden el caudal másico de un fluido empleando dos sensores de temperatura y un elemento calefactor. La diferencia de temperatura entre los dos sensores se utiliza para calcular el caudal másico, mientras que el elemento calefactor mantiene un diferencial de temperatura constante.

b. Caudalímetros térmicos de inserción : estos sensores están diseñados para insertarse en el recorrido de flujo de una tubería o conducto. Utilizan uno o más elementos calefactores y sensores de temperatura para medir el caudal en función del efecto de enfriamiento causado por el flujo de fluido.

c. Sensores de flujo másico de micropuente : los sensores de micropuente emplean un puente térmico microfabricado con sensores de temperatura para medir los caudales. Estos sensores son muy sensibles y pueden medir con precisión caudales bajos y detectar pequeños cambios en el caudal.

Los sensores de flujo térmico ofrecen ventajas como una amplia gama de posibilidades, tiempos de respuesta rápidos y la capacidad de medir caudales altos y bajos. Se utilizan habitualmente para gases, líquidos y flujos multifásicos. Sin embargo, es importante tener en cuenta factores como las propiedades del fluido, el rango de temperatura, la presión y los requisitos de instalación al seleccionar un sensor de flujo térmico para una aplicación específica.

Sensores de flujo ultrasónico

Tipos de sensores de flujo ultrasónicos

Sensores de flujo ultrasónico de tiempo de tránsito:

a. Principio de funcionamiento y construcción:

Los sensores de caudal ultrasónicos de tiempo de tránsito funcionan según el principio de medir el tiempo que tarda una señal ultrasónica en viajar tanto aguas arriba como aguas abajo a través del fluido. Estos sensores tienen dos transductores ultrasónicos colocados en lados opuestos de la tubería. Un transductor envía una señal ultrasónica en diagonal a través de la tubería, mientras que el otro transductor recibe la señal. La diferencia de tiempo entre las señales aguas arriba y aguas abajo se utiliza para determinar la velocidad del caudal y calcular el caudal. Los sensores de tiempo de tránsito se pueden clasificar además en tipos de abrazadera y en línea.

b. Ventajas y limitaciones:

Las ventajas de los sensores de caudal ultrasónicos de tiempo de tránsito incluyen una alta precisión, una amplia capacidad de rango de caudal y la capacidad de medir fluidos limpios, así como fluidos con pequeñas cantidades de partículas. No son intrusivos y no provocan caídas de presión ni obstrucciones del caudal. Sin embargo, pueden verse afectados por la presencia de burbujas, espuma o aireación en el fluido, y pueden requerir una determinada velocidad mínima del fluido para realizar mediciones precisas.

Sensores de flujo ultrasónico Doppler:

a. Principio de funcionamiento y construcción:

Los sensores de flujo ultrasónico Doppler funcionan según el principio del efecto Doppler. Estos sensores emiten señales ultrasónicas en el fluido que fluye y las partículas o burbujas suspendidas en el fluido reflejan las señales. El cambio de frecuencia de las señales reflejadas es proporcional a la velocidad del fluido. Al analizar este cambio de frecuencia, se puede determinar la velocidad y el caudal del flujo. Los sensores Doppler suelen tener un transductor para transmitir y recibir las señales ultrasónicas.

b. Aplicaciones y beneficios:

Los sensores de caudal ultrasónicos Doppler son especialmente adecuados para aplicaciones en las que el fluido contiene sólidos suspendidos o burbujas, como en el tratamiento de aguas residuales o lodos. Pueden manejar fluidos con altas concentraciones de partículas y no se ven afectados por las propiedades acústicas del fluido. Los sensores Doppler ofrecen ventajas como simplicidad de instalación, amplio rango de medición y mediciones confiables en condiciones de fluidos difíciles.

En general, los sensores de caudal ultrasónicos proporcionan una solución versátil y precisa para la medición del caudal en diversas industrias. Los sensores de tiempo de tránsito son eficaces para fluidos limpios, mientras que los sensores Doppler se destacan en aplicaciones que involucran suspensiones o burbujas. La elección del sensor de caudal ultrasónico depende de los requisitos específicos de la aplicación, las características del fluido y las condiciones de instalación.

Sensores de caudal Coriolis

Los sensores de caudal Coriolis son dispositivos avanzados que se utilizan para medir los caudales de fluidos según el principio del efecto Coriolis. Estos sensores utilizan tubos vibratorios o medidores para detectar el movimiento de torsión o flexión provocado por el fluido que fluye a través de ellos. Al medir los cambios en las características de vibración, los sensores de caudal Coriolis pueden determinar con precisión los caudales y proporcionar información adicional, como mediciones de densidad y temperatura. Los sensores de caudal Coriolis ofrecen alta precisión, confiabilidad y versatilidad, lo que los hace adecuados para una amplia gama de aplicaciones industriales.

Tipos de sensores de caudal Coriolis

Hay dos tipos principales de sensores de flujo Coriolis que se utilizan comúnmente:

Sensores de caudal Coriolis de un solo tubo:

Los sensores de caudal Coriolis de un solo tubo consisten en un único tubo vibratorio o medidor a través del cual fluye el fluido. El tubo suele tener forma de U o helicoidal y se pone en movimiento mediante un controlador interno. A medida que el fluido fluye a través del tubo vibratorio, el efecto Coriolis provoca un cambio de fase y un movimiento de torsión en el tubo. Este movimiento se mide mediante sensores y los datos resultantes se utilizan para calcular los caudales, la densidad y la temperatura. Los sensores de caudal Coriolis de un solo tubo ofrecen una gran precisión, en particular para caudales bajos, y son adecuados para una amplia gama de tipos de fluidos.

Sensores de caudal Coriolis multitubulares:

Los sensores de caudal Coriolis multitubulares constan de varios tubos o medidores vibratorios paralelos. Cada tubo tiene su propia configuración de controlador y sensor. El fluido fluye simultáneamente a través de todos los tubos y se miden el movimiento y los cambios de fase resultantes. Al analizar los datos de varios tubos, se pueden determinar con precisión el caudal, la densidad y la temperatura. Los sensores de caudal Coriolis multitubulares ofrecen una mayor precisión y son adecuados para una gama más amplia de caudales y tipos de fluidos. Se utilizan comúnmente en aplicaciones donde se requiere alta precisión y versatilidad, como la transferencia de custodia de fluidos.

Los sensores de caudal Coriolis se utilizan ampliamente en industrias como la del petróleo y el gas, el procesamiento químico, los productos farmacéuticos, los alimentos y las bebidas y la gestión del agua. Ofrecen ventajas como la medición directa del caudal másico, una gran precisión, una amplia gama de caudales, una baja caída de presión y la capacidad de manipular diversos tipos de fluidos y viscosidades. Los sensores de caudal Coriolis desempeñan un papel fundamental en el control de procesos, la optimización y el aseguramiento de la calidad, ya que proporcionan mediciones de caudal precisas y fiables junto con información adicional sobre las propiedades del fluido.

Preguntas frecuentes (FAQ)

Q1: ¿Cuál es el propósito de los sensores de flujo en la automatización industrial?

Los sensores de caudal en la automatización industrial se utilizan para medir y controlar el caudal de fluidos dentro de un sistema. Su finalidad es proporcionar información precisa y en tiempo real sobre los caudales, lo que resulta crucial para el control de procesos, la optimización, la gestión de recursos y la garantía de la eficiencia y la seguridad del sistema.

Q2: ¿Cómo funcionan los sensores de flujo mecánicos?

Los sensores de caudal mecánicos funcionan según diversos principios, como la presión diferencial, el desplazamiento positivo, la rotación de la turbina, la formación de vórtices o la inducción magnética. Estos sensores utilizan mecanismos o componentes mecánicos para medir las características del caudal de un fluido, como la presión, el desplazamiento, la rotación o la inducción, que luego se convierten en mediciones de caudal.

P3: ¿Cuáles son las ventajas de utilizar sensores de flujo térmico?

Las ventajas de los sensores de caudal térmico incluyen su capacidad para medir tanto gases como líquidos, una amplia gama de caudales, tiempos de respuesta rápidos, baja caída de presión, alta precisión y adecuación para diversas aplicaciones. También ofrecen una medición no intrusiva, requisitos de mantenimiento reducidos y la capacidad de medir caudales bajos y detectar pequeños cambios en el caudal.

Q4: ¿Cuáles son las aplicaciones de los sensores de flujo ultrasónicos?

Los sensores de caudal ultrasónicos se utilizan en una amplia gama de industrias, como la gestión del agua, el petróleo y el gas, el procesamiento químico, los sistemas de calefacción, ventilación y aire acondicionado y el tratamiento de aguas residuales. Se utilizan para medir los caudales de líquidos o gases, incluso en condiciones de fluidos difíciles, y son adecuados tanto para fluidos limpios como para aquellos que contienen sólidos suspendidos o burbujas.

Q5: ¿Qué industrias utilizan sensores de flujo magnético?

Los sensores de flujo magnético, también conocidos como sensores de flujo electromagnéticos, se utilizan habitualmente en industrias como la gestión de agua y aguas residuales, el procesamiento químico, la pulpa y el papel y la minería. Son especialmente adecuados para medir el flujo de fluidos conductores, incluidos agua, lodos y líquidos corrosivos.

P6: ¿Cuáles son los beneficios de los sensores de flujo Coriolis?

Los sensores de caudal Coriolis ofrecen ventajas como alta precisión, medición directa del caudal másico, medición de la densidad y la temperatura junto con el caudal, amplio rango de medición y capacidad para manipular distintos tipos de fluidos. Se utilizan habitualmente en industrias como la del petróleo y el gas, la farmacéutica, la de alimentos y bebidas y la de procesamiento químico.

P7: ¿Se pueden utilizar sensores de flujo tanto para líquidos como para gases?

Sí, los sensores de flujo se pueden utilizar para medir tanto líquidos como gases. Sin embargo, es importante seleccionar un sensor de flujo adecuado para el fluido específico que se va a medir, ya que los distintos tipos de sensores de flujo pueden tener distintas características de rendimiento y limitaciones según el tipo de fluido.

Q8: ¿Qué precisión tienen los sensores de flujo al medir el caudal?

La precisión de los sensores de caudal puede variar según el tipo de sensor, la aplicación específica y el rango de caudal que se mide. Sin embargo, los sensores de caudal modernos pueden ofrecer una gran precisión, y algunos pueden alcanzar precisiones de unos pocos puntos porcentuales o incluso mejores, en particular en el caso de los sensores de caudal ultrasónicos y Coriolis.

Q9: ¿Qué factores deben tenerse en cuenta al seleccionar un sensor de flujo?

Al seleccionar un sensor de flujo, los factores a considerar incluyen el tipo de fluido, el rango de flujo, los requisitos de precisión, las condiciones de presión y temperatura, la compatibilidad con el fluido, consideraciones de instalación (como restricciones de espacio o tamaño de la tubería), los requisitos de mantenimiento y la rentabilidad general para la aplicación específica.

Q10: ¿Cómo pueden contribuir los sensores de flujo a la optimización de procesos?

Los sensores de flujo proporcionan datos en tiempo real sobre los caudales, lo que permite a los operadores supervisar y controlar el flujo de fluidos dentro de un sistema. Esta información se puede utilizar para optimizar procesos, identificar ineficiencias o anomalías, detectar fugas o bloqueos, equilibrar la distribución del flujo y garantizar que el sistema funcione en condiciones óptimas. Al utilizar sensores de flujo, las industrias pueden mejorar la eficiencia energética, reducir los desechos, mejorar la calidad del producto y optimizar la asignación de recursos.

Conclusión

Elegir el sensor de caudal adecuado para aplicaciones específicas es crucial para una medición de caudal precisa y confiable. Se deben considerar cuidadosamente factores como el tipo de fluido, el rango de caudal, los requisitos de precisión, las condiciones de presión y temperatura y las consideraciones de instalación. Seleccionar un sensor de caudal inadecuado puede generar mediciones inexactas, reducir la eficiencia del sistema y posibles riesgos de seguridad. Al elegir el sensor de caudal adecuado, las industrias pueden optimizar sus procesos, mejorar la eficiencia energética, garantizar la calidad del producto y lograr una rentabilidad.

Los sensores de flujo desempeñan un papel fundamental en la automatización industrial, ya que proporcionan mediciones precisas y en tiempo real del caudal. Permiten el control de procesos, la optimización y la gestión de recursos, garantizando la eficiencia y la seguridad de los procesos industriales. Los sensores de flujo ayudan a las industrias a supervisar y regular el caudal de fluidos, detectar anomalías y tomar decisiones informadas para mejorar los procesos. Con los avances tecnológicos, los sensores de flujo se están volviendo más precisos, versátiles y capaces de manejar diversos tipos de fluidos y condiciones de flujo. Como resultado, siguen siendo componentes esenciales en la automatización industrial, contribuyendo a mejorar la eficiencia, la sostenibilidad y la productividad en una amplia gama de industrias.